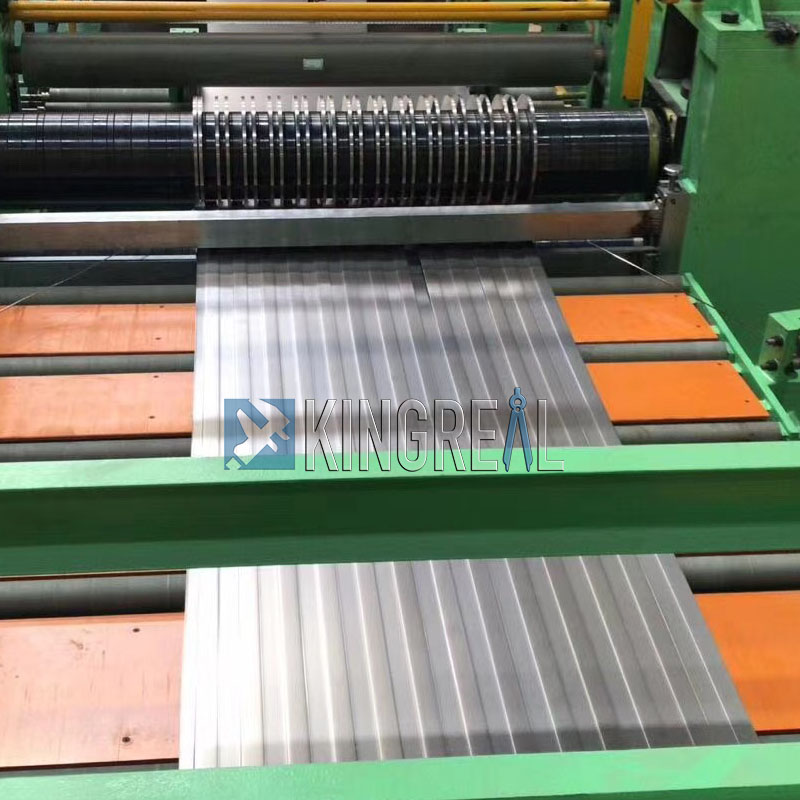

Maschinen zum Schneiden von Metallspulen sind unverzichtbare und wichtige Geräte in der metallverarbeitenden Industrie und werden häufig im Automobilbau, bei der Herstellung von Haushaltsgeräten, bei der Gebäudedekoration und in anderen Bereichen eingesetzt. KINGREAL STEEL SLITTER ist ein professioneller Hersteller von Coil-Schneidemaschinen und kann verschiedene Arten von Metall-Coil-Schneidemaschinen entsprechend den tatsächlichen Bedürfnissen der Kunden liefern.

Mit der kontinuierlichen Verbesserung der Effizienz- und Qualitätsanforderungen in der industriellen Produktion ist die Verbesserung der Effizienz von Schneidmaschinen zu einem zentralen Thema für Unternehmen geworden. In diesem Artikel wird im Detail erläutert, wie die Effizienz der Metallspulenschneidemaschine verbessert und unter vier Gesichtspunkten ein größerer wirtschaftlicher Wert für das Unternehmen geschaffen werden kann: Geräteoptimierung, Verbesserung der Betriebsabläufe, Technologie-Upgrade und Wartung.

1. Wählen Sie den passenden Schneidemaschinentyp

Verschiedene Arten vonSpulenschneideausrüstungunterscheiden sich in Design und Funktionalität. Unternehmen sollten die geeignete Ausrüstung basierend auf ihren eigenen Produktionsanforderungen auswählen. Zum Beispiel:

- Gewöhnliche Metallspulenschneidemaschineine:Geeignet für die Produktion kleiner und mittlerer Serien mit geringen Kosten, aber relativ geringer Effizienz.

- Hochgeschwindigkeits-Coil-Schneidanlage:geeignet für die Massenproduktion, die Schnittgeschwindigkeit kann mehr als 200 Meter pro Minute erreichen und die Effizienz wird deutlich verbessert.

- THick Plate Coil Slitting Ausrüstung:Entwickelt für dickere Metallmaterialien und geeignet für spezielle Bereiche.

2. Verbessern Sie diemit dem AutoationAusstattungsniveau

Moderne Schneidemaschinen nutzen meist SPS-Steuerungssysteme zur Unterstützung automatisierter Abläufe. Durch die Aufrüstung des Automatisierungssystems kann die Anlage Parameter mit einem Klick einstellen und den Abstand und die Spannung der Klingen automatisch anpassen, wodurch manuelle Eingriffe reduziert und die Produktionseffizienz verbessert werden.

3. OptimierenSchlitztingKlingendesign

Das Schneidmesser ist die Kernkomponente der Anlage und seine Leistung wirkt sich direkt auf die Schneidqualität und -effizienz aus. Durch die Verwendung von hochfesten Klingen aus legiertem Stahl und deren regelmäßiges Schleifen kann die Schärfe der Klingen erhalten, der Schnittwiderstand verringert und die Schnittgeschwindigkeit erhöht werden.

4. Koboldherumstreifendas Wickelsystem

Das effiziente Wickelsystem kann die geschlitzten Metallstreifen schnell zu Rollen aufwickeln, um eine Beeinträchtigung der Produktionseffizienz aufgrund einer zu langsamen Wickelgeschwindigkeit zu vermeiden. Die automatische Spannungseinstellung sorgt für ein straffes und gleichmäßiges Aufwickeln.

1. Optimieren Sie die Rohstoffvorbereitung

- Stellen Sie vor Beginn der Produktion sicher, dass die Qualität des Metallbandes den Anforderungen entspricht, um Materialfehler (z. B. unebene Oberfläche oder übermäßige innere Spannung) zu vermeiden, die den Schlitzeffekt beeinträchtigen.

- Prüfen Sie vorab, ob Gewicht und Breite der Rolle für die Anlage geeignet sind, um Ausfallzeiten aufgrund von Materialinkonsistenzen zu reduzieren.

2. Reduzieren Werkzeugwechsel- und Einstellzeit

- Planen Sie Produktionschargen ordnungsgemäß, um die Anpassung des Klingenabstands und die Häufigkeit des Werkzeugwechsels zu minimieren.

- Ausgestattet mit einem schnellen Werkzeugwechselsystem können der Klingenwechsel und die Positionsanpassung in kurzer Zeit durchgeführt werden, wodurch Ausfallzeiten reduziert werden.

3. VerbessernoperatoderFähigkeiten

- Bieten Sie den Bedienern professionelle Schulungen an, damit sie sich mit der Bedienung der Geräte und den Fähigkeiten zur Fehlerbehebung auskennen.

- Bediener sollten die Funktionsprinzipien der Metallspulenschneidemaschine verstehen und in der Lage sein, Probleme schnell zu beurteilen und zu lösen, um Effizienzverluste durch unsachgemäßen Betrieb zu reduzieren.

4. Echtzeitüberwachung des Produktionsprozesses

- Installieren Sie ein Online-Überwachungssystem, um den Betriebsstatus der Ausrüstung in Echtzeit zu überwachen, einschließlich Geschwindigkeit, Spannung, Klingenverschleiß usw.

- Erkennen Sie Anomalien rechtzeitig durch das Überwachungssystem, um Ausfallzeiten zu reduzieren.

|

|

|

1. Intelligente Technologie einführen

- Nutzen Sie Technologien der künstlichen Intelligenz (KI) und des Internets der Dinge (IoT), um Schneidemaschinen intelligent zu transformieren.

- Das intelligente System kann Produktionsdaten analysieren, Parametereinstellungen optimieren und die Effizienz des Anlagenbetriebs verbessern.

2. Optimieren Sie das Antriebssystem

- Verbessern Sie die traditionelle Mechanik Antriebssystem zu einem Servoantriebssystem. Der Servomotor kann Geschwindigkeit und Spannung präzise steuern und so die Stabilität und Effizienz des Schlitzens verbessern.

- Das Servosystem kann außerdem den Energieverbrauch senken und die Betriebskosten senken.

3. Nehmen Sie hoch-PräzisionKlingenpositionierungssystem

- Ausgestattet mit einer hochpräzisen Klingenpositionierungsvorrichtung, um eine schnelle und genaue Einstellung des Klingenabstands zu gewährleisten und Nacharbeiten aufgrund von Fehlern zu vermeiden.

4. UpgradeRandMaterialbearbeitungsgerät

- Wenn die beim Schneiden entstehenden Kantenmaterialien nicht ordnungsgemäß gehandhabt werden, wird die Produktionseffizienz beeinträchtigt. Rüsten Sie das Kantenmaterial-Recyclinggerät auf, um Kantenmaterialien automatisch zu sammeln und zu verarbeiten und die Produktionslinie sauber zu halten.

|

|

|

1. Überprüfen Sie dieKlingee regelmäßig

Die Schärfe der Klinge wirkt sich direkt auf die Effizienz und Qualität des Schlitzens aus. Unternehmen sollten ein regelmäßiges Inspektions- und Wartungssystem für Klingen einrichten und die Klingen entsprechend der Nutzung umgehend austauschen oder schleifen.

2. SchmierungUndWartung

Die Lager, Führungsschienen und Getriebeteile derMetallspulenschneidemaschinebenötigen eine regelmäßige Schmierung, um den Verschleiß und den Betriebswiderstand zu verringern und die Lebensdauer der Ausrüstung zu verlängern.

3. ReinigungeAusrüstung

Nach jeder Produktion sollte der Bediener die Ausrüstung, insbesondere die Messer und Getriebeteile, gründlich reinigen, um zu verhindern, dass verbleibende Metallreste die nächste Produktion beeinträchtigen.

4. ÜberprüfenDieelektrisches System

Überprüfen Sie regelmäßig elektrische Komponenten und Schaltkreise, um einen stabilen Betrieb des Steuerungssystems sicherzustellen und Ausfallzeiten aufgrund elektrischer Fehler zu vermeiden.

5. Entwickeln Sie einprereignisreichWartungsplan

Unternehmen sollten detaillierte Wartungspläne für die Ausrüstung entwickeln, einschließlich regelmäßiger Inspektionen, Austausch von Teilen und Leistungstests. Durch vorbeugende Wartung können plötzliche Ausfälle reduziert und die Geräteauslastung verbessert werden.

|

|

|