DerMetall geschnitten, um Maschine zu längeist eine hocheffiziente Metallverarbeitungsgeräte, die unterteilt ist in: Stop-Scher, Hochgeschwindigkeitsschur und Fliegenscharung entsprechend seiner Geschwindigkeit.

Es wird in vielen Branchen wie Automobilherstellung, Herstellung von Hausgeräten, Baumaterialien, Luft- und Raumfahrt usw. häufig eingesetzt Edelstahl, Aluminium und Kupfer.

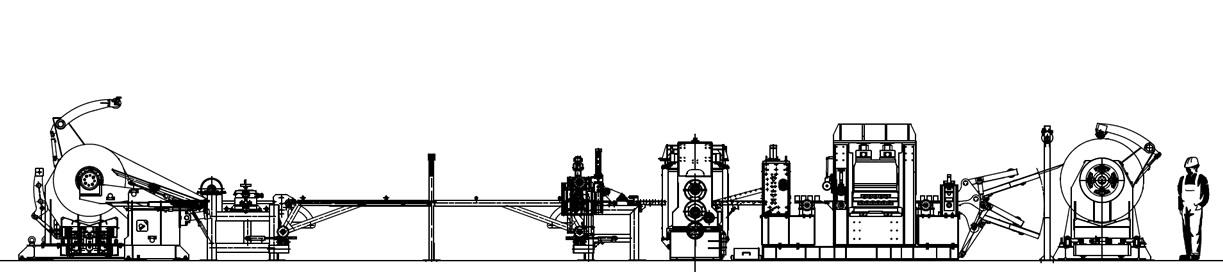

Kingreal Steel SlitterSchnitt auf Länge Liniehat fortschrittliches Design und überlegene Leistung, die den unterschiedlichen Produktionsbedürfnissen der Kunden erfüllen kann. Die gesamte Metallgeschnittenen bis Länge Maschine besteht aus mehreren Schlüsselteilen, einschließlich Deiler, Richtmaschine, Fütterungsvorrichtung, Metallschnitt bis Länge Maschine und Stapelsystem.

Der Decoiler ist dafür verantwortlich, die Metallspule abzuwickeln und der Produktionslinie zu vermitteln. Die Glättungsmaschine flacht das Material aus, um sicherzustellen, dass seine Oberfläche glatt und flach ist. Das Fütterungsgerät kann die Fütterungsgeschwindigkeit und Position des Metallblechs genau steuern. Der Metallschnitt bis zu Länge maschinell schert das Material genau nach der voreingestellten Größe, und schließlich vervollständigt das Stapelsystem das ordentliche Stapel des fertigen Produkts.

(1) Hochleistungsgeräte wählen

Das Konfigurieren von erweiterten Schnittleitungsgeräten ist die Grundlage für die Verbesserung der Effizienz. HochwertigMetall geschnitten zu Länge MaschinenNormalerweise haben höhere Produktionsgeschwindigkeiten, genauere Schergenauigkeit und stabilere Betriebsleistung. Wenn Sie beispielsweise ein Schergerät mit einem Servo Motor Feeding System und hochpräzise Tools ausgestattet haben, können Fehler erheblich reduziert und die Schergeschwindigkeit erhöht werden.

(2) Modulares Design

Der Metallschnitt an die Längemaschine nimmt modulares Design an und kann seine Konfiguration schnell entsprechend den Produktionsanforderungen anpassen, z. Zeit und Verbesserung der Produktionseffizienz.

(3) Automatisierung und Intelligenz

Der automatisierte Schnitt zur Länge ist mit einem intelligenten Steuerungssystem (wie SPS oder HMI) ausgestattet, das Funktionen wie automatische Fütterung, Längenmessung, Schur und Stapel realisieren kann. Der intelligente Betrieb reduziert nicht nur die manuelle Intervention, sondern optimiert auch die Produktionsprozesse durch Datenanalyse und verbessert die Effizienz weiter.

(1) Standardisierung der Betriebsverfahren

Entwickeln Sie standardisierte Betriebsverfahren, um sicherzustellen, dass jede Verbindung gemäß den Best Practices durchgeführt wird. Die Betreiber müssen mit der Leistung der Geräte vertraut sein und korrekte Betriebsmethoden beherrschen, um Effizienzverluste aufgrund von Betriebsfehlern zu vermeiden.

(2) Produktionsplanung optimieren

Nehmen Sie sich annähernd die Betriebszeit des Schnitts nach dem Produktionsplan an, um langfristige Müßiggang oder Überbeanspruchung der Geräte zu vermeiden. Gleichzeitig können durch Optimierung der Produktionsstapel und der Schaltzeit die durch häufigen Anpassungen verursachten Effizienzverluste reduziert werden.

(3) Schulung des Personals stärken

Hochqualifizierte Betreiber sind eine wichtige Garantie für die Verbesserung der Effizienz des Metallschnitts auf Längemaschinen. Unternehmen sollten regelmäßig Schulungen organisieren, damit die Mitarbeiter den Betriebsfähigkeiten und Funktionen für Notfallabwicklungen meistern können, um einen reibungslosen Produktionsprozess zu gewährleisten.

(1) Einführung fortschrittlicher Technologie

Mithilfe der neuesten CNC -Technologie und intelligenten Sensoren kann der Betriebsstatus des Metallschnitts zu Länge in Echtzeit überwacht werden, und abnormale Situationen können gewarnt oder automatisch angepasst werden. Beispielsweise kann die Echtzeitüberwachung der Fütterungsgeschwindigkeit und der Schergenauigkeit materielle Abfälle und Qualitätsprobleme effektiv vermeiden.

(2) Optimieren Sie den Scherprozess

Optimieren Sie die Scherungsparameter (wie Werkzeugwinkel, Druck und Geschwindigkeit) entsprechend den Bedürfnissen verschiedener Materialien und Dicken. Durch Experimente und Datenanalyse findet Kingreal Steel Slitter die optimalen Scherungsprozessparameter, um die Effizienz zu verbessern und gleichzeitig die Qualität zu gewährleisten.

(3) spezielle Funktionen entwickeln

Als Reaktion auf die Bedürfnisse bestimmter Branchen entwickelt sich Kingreal Steel SlitterMetall geschnitten zu Länge MaschinenMit speziellen Funktionen wie multifunktionalen Geräten, die mit Stanz-, Biege- oder Beschichtungsfunktionen ausgestattet sind, um nachfolgende Prozesse zu reduzieren und die allgemeine Produktionseffizienz zu verbessern.

|

|

(1) Regelmäßige Wartung

Der effiziente Betrieb des Schnitts zu Länge ist untrennbar mit einer guten Wartung verbunden. Unternehmen sollten detaillierte Wartungspläne entwickeln, die Schlüsselkomponenten der Geräte (wie Werkzeuge, Lager, Fütterungsgeräte usw.) regelmäßig überprüfen und abgenutzte Teile rechtzeitig ersetzen, um Ausfallzeiten aufgrund des Ausfalls aus dem Gerät zu vermeiden.

(2) Schmierung und Reinigung

Stellen Sie den normalen Betrieb des Schmiersystems des Geräts sicher und verringern Sie den Reibungsverlust von Teilen. Halten Sie gleichzeitig die Geräte sauber, um zu verhindern, dass Metallchips und Staub die Ausrüstung beschädigen.

(3) Ersatzteile -Inventar festlegen

Legen Sie einen Ersatzteile -Inventar für häufig verwendete Teile ein, um einen schnellen Austausch zu gewährleisten, wenn die Ausrüstung ausfällt, wodurch die Ausfallzeit verringert wird.

(1) Produktionsdatenüberwachung

Durch die Installation eines Datenerfassungssystems die Produktionsdaten derSchnitt auf Länge LinieKann in Echtzeit in Echtzeit aufgezeichnet werden, einschließlich der Betriebszeit, der Ausgabe, der Ausfallrate usw. Durch die Datenanalyse kann Kingreal Steel -Slitter die Schlüsselfaktoren identifizieren, die die Effizienz beeinflussen und gezielte Verbesserungsmaßnahmen entwickeln.

(2) Einführung der Leistungsbewertung

Bewerten Sie regelmäßig die Produktionseffizienz des Schnitts zu Länge, kombinieren Sie die Datenanalyseergebnisse, optimieren Sie den Produktionsprozess und die Konfiguration der Geräte und stellen Sie sicher, dass sich die Geräte immer in der besten Betriebsbedingung befinden.