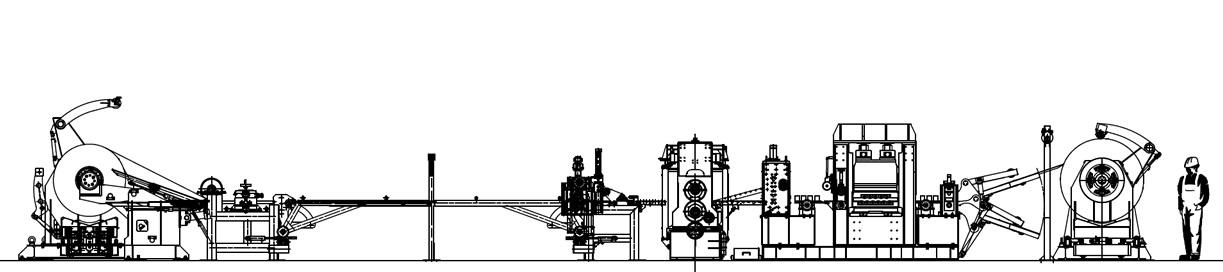

Auf Länge geschnittene Metalllinieist eine Art Ausrüstung zum Bearbeiten und Stapeln von Metallspulen. Es ist unterteilt inHör auf zu scheren, HochgeschwindigkeitsscherenUndfliegende Scherungentsprechend seiner Geschwindigkeit. Die Zuschnittausrüstung besteht im Wesentlichen aus einem Ladewagen, einer Abwickelhaspel, einer Richtmaschine, einem Zuführmechanismus, einer Zuschnittstation, einer Fördervorrichtung, einer Stapelvorrichtung usw.

Es dient zum Abwickeln, Nivellieren, Schneiden und Scheren von Metallspulen in flache Platten der erforderlichen Länge und zum Stapeln dieser. Es eignet sich für die Verarbeitung von kaltgewalztem und warmgewalztem Kohlenstoffstahl, Siliziumstahl, Weißblech, Edelstahl und verschiedenen Metallmaterialien nach der Oberflächenbeschichtung. Die Metallablänganlagen verfügen über einen hohen Automatisierungsgrad und sind einfach und zuverlässig zu bedienen. Es verfügt über eine hohe Präzision bei der festen Länge und eine hohe Ebenheit der Platte. Die Stapelung ist ordentlich.

KINGREAL STEEL SLITTER ist ein professioneller Hersteller von Geräten zum Ablängen von Metall und hat ein eigenes System in Forschung und Entwicklung, Produktion und Vertrieb aufgebaut. Und die Metallzuschnittausrüstung von KINGREAL STEEL SLITTER wurde an verkauftRussland, Türkei, Ägypten, Indienund anderen Ländern und pflegen enge Kontakte zu Kunden aus verschiedenen Ländern. Die Ablänglinie von KINGREAL STEEL SLITTER wurde weithin für ihre gute Qualität gelobt, wurde von Kunden an andere Fabriken empfohlen und ist zu einem Stammkunden geworden.

Die Ingenieure von KINGREAL STEEL SLITTER erforschen weiterhin Maschinen und suchen nach neuen Durchbrüchen. Kürzlich haben sie eine schwere Ablänglinie entwickelt.

Die ursprüngliche Absicht bei der Konstruktion der Ablänglinie für schwere Bleche bestand darin, dass die Ingenieure bei zahlreichen Besuchen feststellten, dass sich der Markt allmählich von der Nachfrage nach der Verarbeitung dünner Bleche hin zur Nachfrage nach dicken Blechen verlagert hat, es aber nicht genügend Gutes gibt Maschinen auf dem Markt für die Bearbeitung dicker Bleche. KINGREAL STEEL SLITTER wollte eine Ablänglinie für schwere Bleche entwickeln, die den Anforderungen der Kunden an die Verarbeitung dicker Bleche gerecht wird.

|

|

Im Vergleich zu Ablänglinien mit geringer Stärke weisen Ablänglinien mit dicker Stärke die folgenden Schwierigkeiten bei der Produktion und Herstellung auf:

1. Höhere Anforderungen an Scherkraft und Gerätefestigkeit

- Scherkraft:Das Scheren dicker Bleche erfordert mehr Kraft. Bei der Konstruktion müssen die Festigkeit des Scherwerkzeugs, die Steifigkeit des Scherrahmens und das Druckniveau des Hydrauliksystems berücksichtigt werden.

- Ausrüstungsstärke:Die Ausrüstung der Schwerschnittlinie erfordert eine höhere strukturelle Festigkeit und Haltbarkeit, insbesondere die Messer, Rahmen und Getriebekomponenten, die langfristigen Scherarbeiten mit hoher Intensität standhalten müssen.

2. Werkzeugdesign und Materialauswahl

- Werkzeugmaterial:Das Scheren dicker Bleche erfordert die Verwendung hochfester und verschleißfester Materialien (z. B. legierter Stahl), um die Lebensdauer des Werkzeugs sicherzustellen.

- Werkzeugkonstruktion:Das Scheren dicker Bleche erfordert höhere Anforderungen an die Winkelgestaltung und die Spalteinstellung des Werkzeugs, da es sonst leicht zu schlechter Blechkantenqualität oder Werkzeugschäden kommen kann.

3. Antriebssystemdesign

- Das Scheren dicker Bleche erfordert ein leistungsstärkeres Antriebssystem, in der Regel ein Hochleistungshydrauliksystem oder ein Servoantriebssystem. Bei der Konstruktion des Hydrauliksystems müssen höhere Drücke und Durchflussmengen berücksichtigt werden, um eine ausreichende Scherkraft und Bewegungsgeschwindigkeit bereitzustellen.

4. Gerätestabilität und Vibrationskontrolle

- Die beim Scheren dicker Bleche erzeugten Aufprallkräfte und Vibrationen sind größer und die Ausrüstung benötigt eine bessere Stoßdämpfung und Steifigkeit, um Schergenauigkeit und Lebensdauer der Ausrüstung sicherzustellen.

5. Zuführ- und Fördersystem für dicke Bleche

- Fütterungsschwierigkeit:Dicke Platten sind schwer und die Schwierigkeit der automatischen Zuführung und Positionierung nimmt erheblich zu, was die Konstruktion eines Zuführsystems mit höherer Tragfähigkeit erfordert.

- Fördersystem:Der Transport dicker Bleche erfordert stärkere Rollen oder Fördergeräte, außerdem sind rutschhemmende und verformungshemmende Maßnahmen erforderlich.

6. Kontrolle der Schergenauigkeit

- Dicke Bleche weisen eine höhere Steifigkeit und eine geringere Verformung unter Krafteinwirkung auf, beim Scheren sind jedoch höhere Anforderungen an die Genauigkeit erforderlich. Um die Konsistenz der Schermaße sicherzustellen, sind ein hochpräzises Positionierungssystem und ein Steuerungssystem erforderlich.

7. Kühlung und Schmierung

- Das Scheren dicker Bleche erzeugt mehr Wärme und Werkzeuge und Geräte erfordern bessere Kühl- und Schmiersysteme, um Werkzeugschäden oder Geräteausfälle durch hohe Temperaturen zu vermeiden.

8. Produktionskosten und technische Schwierigkeiten

- Die Herstellungskosten von Zuschnittlinien für schwere Bleche sind höher, einschließlich der Verwendung hochfester Materialien, präziser Bearbeitung und Montage sowie komplexerer Designs. Der Anstieg des technischen Schwierigkeitsgrads stellt auch höhere Anforderungen an die F&E-Fähigkeiten und die Produktionserfahrung des Herstellers.

9. Sicherheitsdesign

- Während des Schervorgangs dicker Bleche ist die Energie der Anlage höher und die Sicherheitsrisiken steigen. Um die Sicherheit von Bedienern und Geräten zu gewährleisten, sind umfassendere Sicherheitsmaßnahmen (z. B. Schutzschilde, Not-Aus-Systeme usw.) erforderlich.

Die Konstruktionsparameter der Ablänganlage für schwere Bleche sind ein zentrales Thema, insbesondere die maximale Dicke des Blechs, das verarbeitet werden kann. Nach eingehender Marktforschung und Analyse der Kundennachfrage beschlossen die Ingenieure von KINGREAL STEEL SLITTER, die Verarbeitungskapazität zu erweiternschwere, auf Länge geschnittene Ausrüstungauf Metallplatten mit einer maximalen Dicke von 20 mm, um ein breiteres Spektrum an Anwendungsanforderungen zu erfüllen.

|

|

|

Marktforschung und Kundennachfrageanalyse

1. Einschränkungen bestehender Scherlinien

Die meisten auf dem Markt erhältlichen Scherlinien können Metallplatten mit einer Dicke von 0,3–3 mm verarbeiten und werden hauptsächlich in der Leichtindustrie sowie bei der Verarbeitung mittlerer und dünner Bleche eingesetzt. Mit der wachsenden Nachfrage der Schwerindustrie und der Modernisierung der metallverarbeitenden Industrie ist jedoch die Nachfrage der Kunden nach Geräten zur Bearbeitung dickerer Bleche deutlich gestiegen.

2. Kundenfeedback

KINGREAL STEEL SLITTER kommuniziert mit früheren Kunden, um ein tiefes Verständnis ihrer aktuellen Produktionsanforderungen und technischen Schwachstellen zu erlangen. Zum Beispiel:

- Einige Kunden müssen Stahlplatten mit einer Dicke von 10–20 mm für Brücken, Gebäudestrukturen und schwere Maschinen verarbeiten.

- Die Marktnachfrage nach hochfesten Stahlplatten, verschleißfesten Stahlplatten und Verbundplatten nimmt allmählich zu, und die Dicke dieser Platten übersteigt normalerweise den Verarbeitungsbereich herkömmlicher Scherlinien.

1. Maximale Verarbeitungsdicke: 20 mm

Nach umfassender Prüfung der Marktnachfrage und der Anlagenleistung entschied sich KINGREAL STEEL SLITTER für die Entwicklung einer Ablänganlage, die Metallplatten mit einer maximalen Dicke von 20 mm verarbeiten kann. Dieser Parameter erfüllt nicht nur die Bedürfnisse der meisten Kunden, sondern weist auch eine starke Wettbewerbsfähigkeit auf dem Markt auf.

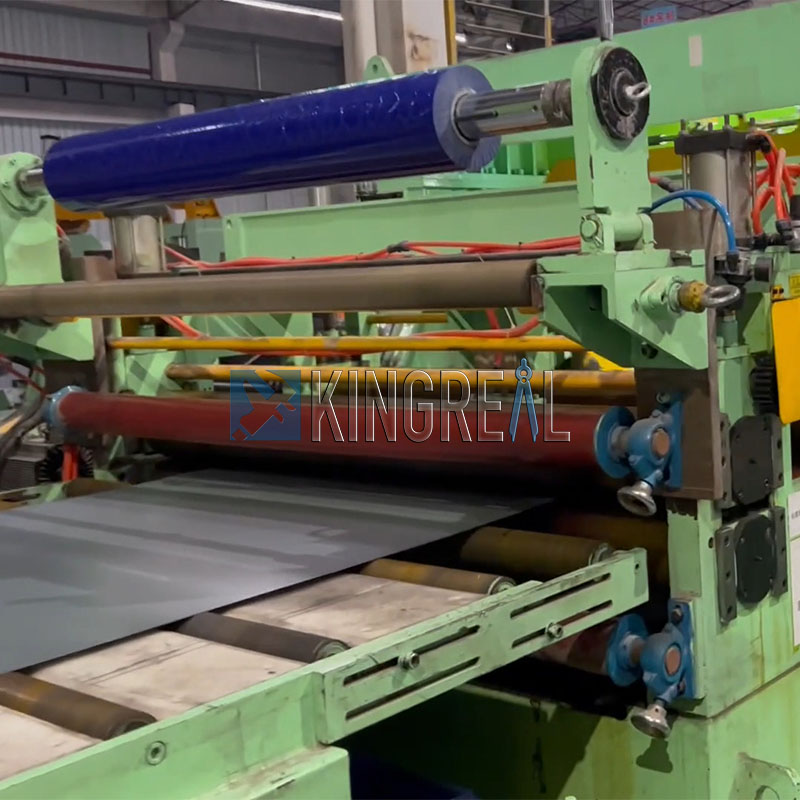

2. Optionale Konfiguration

Um den Produktionsanforderungen verschiedener Kunden gerecht zu werden, unterstützt diese Zuschnittlinie flexible Konfigurationsoptionen, darunter:

- Doppelter Stapeltisch: Verbesserung der Produktionseffizienz und geeignet für die Massenproduktion.

- Doppelnivellierungsgerät: Stellen Sie die Ebenheit dicker Bleche sicher und verbessern Sie die Scherqualität.

- Laminierfunktion: Schützen Sie die Oberfläche von Metallplatten, um Kratzer oder Beschädigungen zu vermeiden, besonders geeignet für die Verarbeitung von Dekorplatten.

|

|

|