Lichtmessgeräte bis Länge Liniesoll dünne Metallspulen in voreingestellte Längen abgeflacht und geschnitten. Diese Länge-Länge-Linie wird in der Metallverarbeitungsindustrie weit verbreitet, insbesondere für das Präzisionsabschneiden von kaltgeschalteten Kohlenstoffstahl, Edelstahl und Nichteisenmetallen.

Dieser Artikel bietet eine detaillierte Analyse der Kernstruktur, des Prozessflusses, der wichtigsten technischen Parameter und der Kernvorteile von Lichtmesser, die auf Länge geschnitten wurden, und bietet den Lesern ein tieferes Verständnis dieser hocheffizienten Verarbeitungsgeräte.

A Lichtmessgeräte zu Länge Maschine geschnittenbesteht in der Regel aus mehreren Teilen, die zusammenarbeiten, um eine effiziente und präzise Verarbeitung zu erreichen. Im Folgenden sind die Hauptkomponenten eines Lichtmessers zur Längelinie aufgeführt:

Ladewagen für Lichtmessgeräte auf Länge Schnitt: Transportiert Metallspulen vom Lagerbereich bis zum Deziler.

Decoiler für Lichtmessgeräte bis Länge Linie: Entspannt die Metallspulen für die anschließende Verarbeitung.

Pad Press für Lichtmessgeräte bis Länge Linie: Stellen Sie sicher, dass die Spulen während der Verarbeitung stabil bleiben.

Nivelleinheit für Lichtmessgeräte auf Länge Schnitt: Negelt die Spulen, um die Biegung zu beseitigen und die Genauigkeit während der anschließenden Verarbeitung sicherzustellen. Abhängig von den Kundenbedürfnissen stehen sechs Stufe, vierstufige oder zweistufige Nivellierungseinheiten zur Verfügung.

Bewegbare Brücke, Führung und Korrektur sowie Größenmechanismus: Führer und positionieren Sie das gewickelte Blatt und stellen Sie sicher, dass es während des Scherprozesses in der richtigen Position bleibt.

Laminiervorrichtung für Lichtmessgeräte bis Länge Linie: Optional, wendet ein Schutzfilm auf die Blechoberfläche.

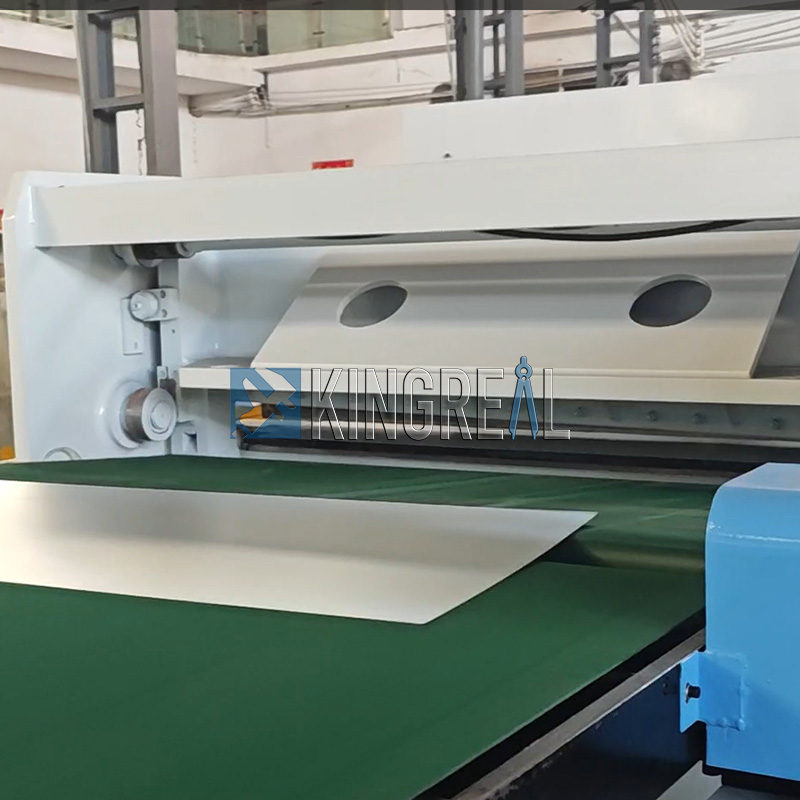

Schermaschine für Lichtmessgeräte zu Länge Maschine geschnitten: Scheren Sie das gegründete, gewickelte Blatt in Blätter der vorgegebenen Länge. Schermaschinen können entweder mechanisch oder hydraulisch sein und sich an verschiedene Materialien und Dicken anpassen.

Fördertisch für Lichtmessgeräte zu Länge Maschine geschnitten: Transportiert die gescherten Blätter zum nächsten Prozessschritt.

Pneumatic Stacking Rack, hydraulische Hebeplattform und Förderer -Roller -Tisch: Diese Geräte automatisieren das Stapeln und den Transport und verbessern die Effizienz.

Hydraulische und elektrische Steuerungssysteme: Strom und steuern Sie die gesamte Produktionslinie, um den koordinierten Betrieb aller Komponenten zu gewährleisten.

Alle Komponenten sind SPS-kontrolliert, um ein hohes Maß an Automatisierung und Zuverlässigkeit zu gewährleisten.

|

|

|

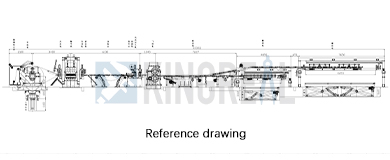

Spulenlifter ---- Decoiler ---- Snubber Roller + Pinch Roll + Pre-Leveling-Maschine ---- Loop Bridge ---- Seitenführung ---- Präzisions-5-Roller-Level-Maschine (Servo-Steuerung) ---- Hochgeschwindigkeitsschere ---- Findeler

Material

CR, verzinkt, farbbeschichteter Stahl, Edelstahl

Dicke

0,2-2 mm / 0,3-3,2 mm

Breite

1250/1300/1500/1600/1800/2000mm

Spulengewicht

10/15/20t

Spule I.D.

508 mm

Schnittlänge

500-4000 mm; 500-6000 mm

Arbeitsgeschwindigkeit

0 ~ 120 m/min (Durchschnittsgeschwindigkeit 0 ~ 60 m/min)

Hoch automatische Lichtmessgeräte bis Länge Linie

DerLichtmessgeräte zu Länge Maschine geschnittenVerwendet ein SPS -System für eine vollständig automatisierte Steuerung. Dieses System koordiniert nicht nur den koordinierten Betrieb verschiedener Komponenten, sondern bietet auch Echtzeitüberwachung aller Produktionsprozesse. Die SPS passt die Geräteparameter automatisch anhand der Betriebsbedingungen an und stellt den optimalen Betrieb des gesamten Lichtmessers auf Länge der Länge sicher. Darüber hinaus unterstützt das System eine schnelle Parameter -Reset -Funktion, wodurch sich die Änderung der Verarbeitungsanforderungen und der Produktionsbedingungen flexibel anpassen und die Anpassungsfähigkeit des Länge der Länge maschinell erheblich verbessert.

Automatisches Messsystem für Lichtmessgeräte bis Länge Linie

Ausgestattet mit einem hochpräzisen automatischen Messgerät zeigt das System die Schneidlänge und die Produktionsmenge in Echtzeit an, um sicherzustellen, dass jedes Produkt die Prozessstandards entspricht. Mithilfe integrierter Sensoren und einer Datenverarbeitungseinheit vervollständigt das System dimensionale Inspektionen in Millisekunden und füttert diese Daten wieder an das SPS -Steuerungssystem.

Mit diesem Kontrollmodus mit geschlossenem Loop ermöglicht es dem Light-Messgerichtsschnitt, die Maschine zu längen, um die Verarbeitungsparameter dynamisch auf der Grundlage gemessener Daten anzupassen, um eine stabile Schnittgenauigkeit innerhalb von ± 0,1 mm zu gewährleisten und die Produktkonsistenz signifikant zu verbessern.

Mehrere Sicherheitsschutz für Lichtmessgeräte bis Länge Linie Schnitt

Ausgestattet mit einem doppelten Schutzmechanismus eines Notfallstoppgeräts und eines intelligenten Alarmsystems. Der Sicherheitskreis nutzt die SPS für die Echtzeitstatusüberwachung.

Wenn ein abnormales Signal nachgewiesen wird, löst das System eine Schutzfunktion innerhalb von 0,5 Sekunden aus und verhindert effektivLichtmessgeräte zu Länge Maschine geschnittenSchaden und Personenschäden.

Ein hörbares und visuelles Alarmsystem gibt gleichzeitig den Fehlerort an, wodurch die Bediener schnell die Quelle des Problems lokalisieren und die durchschnittliche Fehlerantwortzeit um 40%verkürzen.

Servo -Fütterung für Lichtmessgeräte bis Länge Linie Schnitt

Ein servoorientiertes Fütterungssystem mit der Erkennung von geschlossener Schleife erreicht eine Positionierungsgenauigkeit von ± 0,05 mm. Der Servo-Motor verwendet einen Encoder, um Echtzeit-Feedback zur Fütterungsposition zu erhalten und dynamisch mit dem voreingestellten Wert zu vergleichen und zu kompensieren.

Im Vergleich zu herkömmlichen hydraulischen Fütterungsmethoden ist die Reaktionsgeschwindigkeit des Servosystems 60% schneller und unterstützt die adaptive Anpassung für plötzliche Veränderungen der Materialdicke, wodurch es ideal für die flexible Produktion der Produktion mit hoher Variante und Small-Batch-Produktion ist.

Schweißwärmebehandlung für Lichtmessgeräte zur längeren Maschine

Alle Stahlkonstruktionsschweißnähte werden in einem großen Temperaturofen behandelt. Dieser Prozess reduziert effektiv das Restschweißstress und verlängert die Lebensdauer der Ausrüstung um über 30%. Unbehandelte Schweißnähte sind anfällig für Ermüdungsrisse bei abwechselnden Lasten. Das Temperieren bei einer konstanten Temperatur von 580 ° C ± 10 ° C wird das Metallgitter neu ausgerichtet, wodurch die ideale Härte innerhalb des Bereichs HRC22-26 aufrechterhalten wird, wodurch langfristige Betriebsstabilität gewährleistet ist.

Hocheffizientes Scheren für Lichtmessgeräte bis Länge Linie

Ein patentiertes hydraulisches System in Kombination mit einem optimierten Spitzendesign erreicht eine Hochgeschwindigkeits-Scherfrequenz von 25 Schnitten pro Minute. Die speziellen Legierungsblätter haben dreimal so groß wie gewöhnliche Materialien und eine Flachheit von 0,02 mm/m oder weniger. Praktische Anwendungen haben gezeigt, dass diese Technologie die Einzelschichtleistung um 45% erhöht und gleichzeitig den Energieverbrauch um 15% verringert. Ein optionales automatisches Schmiersystem reduziert den Werkzeugverschleiß weiter.